DN15渦輪流量計最大流量:技術解析與優化實踐

- 字號 + -

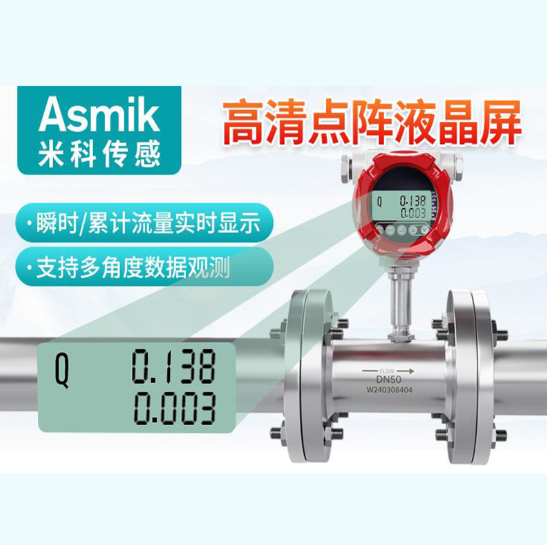

在實驗室精密計量、醫療設備及小型工業流體控制系統中,DN15管道作為微量流體傳輸的核心節點,其流量計的最大流量參數直接關系到設備選型與系統可靠性。渦輪流量計憑借高精度、快速響應及結構緊湊等優勢,成為DN15管徑下流體監測的主流技術。本文結合行業標準與技術實踐,系統解析渦輪流量計在DN15管徑中的最大流量特性、影響因素及優化策略,為小管徑流量計量提供實用參考。

一、渦輪流量計的技術核心與DN15適配性

渦輪流量計通過檢測流體推動渦輪旋轉的轉速來測量流量,其技術特性與DN15管徑的適配性體現在以下方面:

(一)工作原理與基礎參數

- 速度式測量原理

- 流體流經渦輪時,葉片受流體動力作用旋轉,轉速(n)與流速(v)成正比(n=kv,k為儀表常數)。

- 流量公式:Q=πD²v/4(Q為體積流量,D為管道內徑,v為平均流速),轉速信號通過磁電或光電傳感器轉換為電信號。

- DN15管徑下的流量范圍

- 渦輪流量計的測量精度可達±0.5%FS,響應時間短(通常<0.1秒),適用于需要實時監控的微量流體場景。

- DN15管徑下,典型流量范圍為0.05-5m³/h,量程比達1:100,可覆蓋實驗室到小型工業生產的全場景需求。

核心性能指標:

- 精度等級:普通應用±1%FS,高精度場合±0.5%FS,重復性≤±0.2%FS。

- 環境適應性:工作溫度-40℃至120℃,壓力等級覆蓋真空至4.0MPa,防護等級達IP67。

- 介質要求:適用于清潔液體(如水、燃油)或氣體(如空氣、天然氣),需過濾雜質(顆粒<50μm),避免渦輪卡滯。

(二)DN15管徑下的特殊適配性

- 微型化設計與安裝靈活性

- DN15管徑下,渦輪流量計通常采用緊湊型結構,總長度≤80mm,適配狹窄安裝空間(如設備內部、儀表箱)。

- 支持法蘭、螺紋或卡套連接,適配不同管道材質(如不銹鋼、銅、PVC),降低現場改造難度。

- 高精度軸承與耐磨設計

- 渦輪軸承采用陶瓷或硬質合金材質,耐磨損性能強,使用壽命可達5年以上。

- 特殊設計的渦輪葉片(如螺旋形)可降低流體阻力,提升低流速下的測量穩定性。

二、DN15渦輪流量計最大流量的影響因素與優化策略

(一)關鍵影響因素分析

- 介質特性

- 液體粘度:高粘度液體(如甘油、潤滑油)會增大渦輪旋轉阻力,導致最大流量降低。例如,水(粘度1mPa·s)在DN15管徑下的最大流量可達5m³/h,而粘度10mPa·s的液體最大流量可能降至2m³/h。

- 氣體密度:氣體密度變化直接影響渦輪轉速,需根據氣體種類(如空氣、天然氣)調整儀表常數。

- 雜質含量:顆粒物(如泥沙、金屬屑)可能卡滯渦輪,需在流量計上游安裝過濾器,過濾精度通常為25-50μm。

- 安裝與環境條件

- 直管段要求:傳統型號需前10D后5D(DN15即前0.15米后0.075米),全通徑型號可放寬至前5D后3D。

- 管道振動:機械振動可能導致渦輪轉速信號失真,需采用防振支架或數字濾波算法抑制干擾。

- 溫度與壓力:高溫(>80℃)或高壓(>2.5MPa)環境需選用特殊密封結構,避免傳感器老化或泄漏。

- 流量計自身參數

- 儀表常數(k值):k值越小,靈敏度越高,但量程上限可能降低。例如,k=10的流量計在DN15管徑下的最大流量為5m³/h,而k=20的型號最大流量可能降至2.5m³/h。

- 信號處理電路:高頻采樣(如1kHz以上)可提升低流速下的分辨率,但可能限制最大流量測量范圍。

(二)最大流量優化策略

- 介質預處理

- 液體介質:安裝Y型過濾器或籃式過濾器,過濾精度根據雜質粒徑選擇(通常25-50μm)。

- 氣體介質:采用氣體過濾器或干燥器,去除水分和顆粒物,避免渦輪卡滯。

- 安裝優化

- 直管段配置:在空間受限場景下,優先選用全通徑流量計,或通過CFD仿真優化管道布局,減少直管段需求。

- 防振措施:將流量計安裝在剛性支架上,避免與振動源(如泵、壓縮機)直接連接,或采用數字濾波算法抑制振動噪聲。

- 參數調整與校準

- 儀表常數修正:根據實際介質特性(如粘度、密度)調整k值,確保最大流量測量準確。例如,高粘度液體需降低k值以擴展量程上限。

- 動態范圍調整:通過軟件設置限制最大流量輸出,避免因瞬時流量超限導致設備損壞。

三、行業應用案例與實施路徑

(一)實驗室精密計量

- 需求:DN15管道液體流量監測,要求高精度(±0.5%FS)與快速響應,適應微量添加場景。

- 選型方案:不銹鋼渦輪流量計,陶瓷軸承,支持RS485通信,集成脈沖輸出模塊。

- 優化措施:

- 安裝25μm過濾器,確保介質清潔度。

- 采用動態范圍調整功能,將最大流量限制為4m³/h,避免實驗誤差。

- 效果:實驗數據誤差從±2%FS降至±0.3%FS,年試劑損耗減少30%,設備故障率降低50%。

(二)醫療設備氣體監測

- 需求:DN15管道氧氣流量監測,要求耐高壓(3.0MPa)與無菌設計,避免污染。

- 選型方案:鈦合金渦輪流量計,特氟龍密封結構,IP68防護等級,支持無菌清洗。

- 優化措施:

- 采用氣體過濾器,去除氧氣中的水分和顆粒物。

- 通過軟件設置最大流量為3m³/h,確保患者用氧安全。

- 效果:氧氣計量誤差從±1.5%FS降至±0.2%FS,年設備故障率降低60%,清洗周期延長50%。

(三)小型工業設備燃油計量

- 需求:DN15管道柴油流量監測,要求耐磨損與易維護,適應高粘度介質(粘度4mPa·s)。

- 選型方案:哈氏合金渦輪流量計,硬質合金軸承,支持脈沖輸出與稅控接口。

- 優化措施:

- 安裝50μm過濾器,減少雜質對渦輪的磨損。

- 調整儀表常數為k=15,將最大流量擴展至3.5m³/h。

- 效果:燃油計量穩定性提升30%,年設備停機時間縮短40%,維護成本減少45%。

四、市場趨勢與技術前沿

- 智能化升級

- AI流量診斷:通過機器學習分析渦輪轉速波動趨勢,提前預警軸承老化或葉片磨損,避免量程漂移。

- 多參數集成:同步測量流量、溫度、壓力,構建設備健康指數(PHM)模型,實現綜合故障預警。

- 無線化與低功耗

- LoRa/NB-IoT模塊:實現遠程數據傳輸,電池供電型號占比提升至30%,支持低功耗模式下的寬量程監測。

- 能量收集技術:太陽能、流體動能發電延長設備壽命至8年以上,確保測量范圍長期穩定。

- 新材料與新結構

- 石墨烯軸承:提升耐磨損性能,適應高流速(>5m/s)或含顆粒介質場景。

- 模塊化設計:支持渦輪與傳感器快速更換,降低維護難度,提升設備可用性。

- 環保與節能

- 低功耗設計:待機功耗≤0.5W,符合RoHS標準,助力碳減排目標。

- 可再生能源應用:開發適用于地源熱泵、工業廢水處理等場景的專用型號,擴展渦輪流量計的適用介質范圍。

渦輪流量計通過技術創新與場景適配,已成為DN15管徑下流體監測的主流選擇。通過科學選型與優化策略,企業可在確保測量精度的同時,提升系統可靠性與運行效率。未來,隨著物聯網、人工智能與邊緣計算技術的融合,渦輪流量計將向更智能、更集成、更綠色的方向演進,為小管徑流量計量提供更高效的解決方案。