21MPa油壓傳感器:高壓油液環境下的精準壓力監測與工業控制核心

- 字號 + -

在工程機械、石油設備及液壓系統領域,21MPa油壓傳感器作為高壓油液測量的核心設備,其耐高壓、抗油污特性直接關系到系統安全與運行效率。本文從技術原理、材料適配、典型應用場景、選型要點及維護規范五個維度,系統解析這類設備的技術特性與行業價值,重點闡述其在21MPa高壓油液環境中的核心作用。

以下將從技術原理、材料選擇、應用場景、選型安裝及維護等方面詳細探討21MPa油壓傳感器的特性與實際應用。

一、技術原理與核心參數:高壓油液測量的精準基石

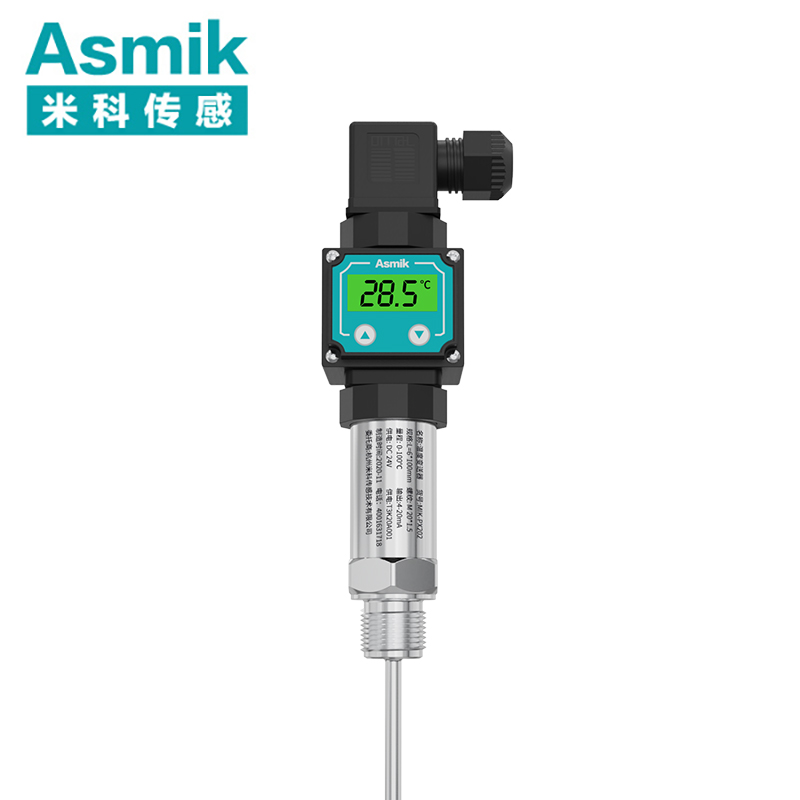

21MPa油壓傳感器基于壓阻效應或應變片效應實現壓力轉換。當被測油液壓力作用于彈性膜片時,膜片形變通過擴散硅、陶瓷或金屬應變片轉化為電阻變化,經惠斯通電橋電路轉換為電壓信號,最終輸出4-20mA或數字信號。其核心參數包括量程(0-21MPa)、精度(±0.25%FS至±0.5%FS)、過載能力(通常為量程的1.5倍)及環境適應性(-30℃至125℃工作溫度,IP67防護等級)。

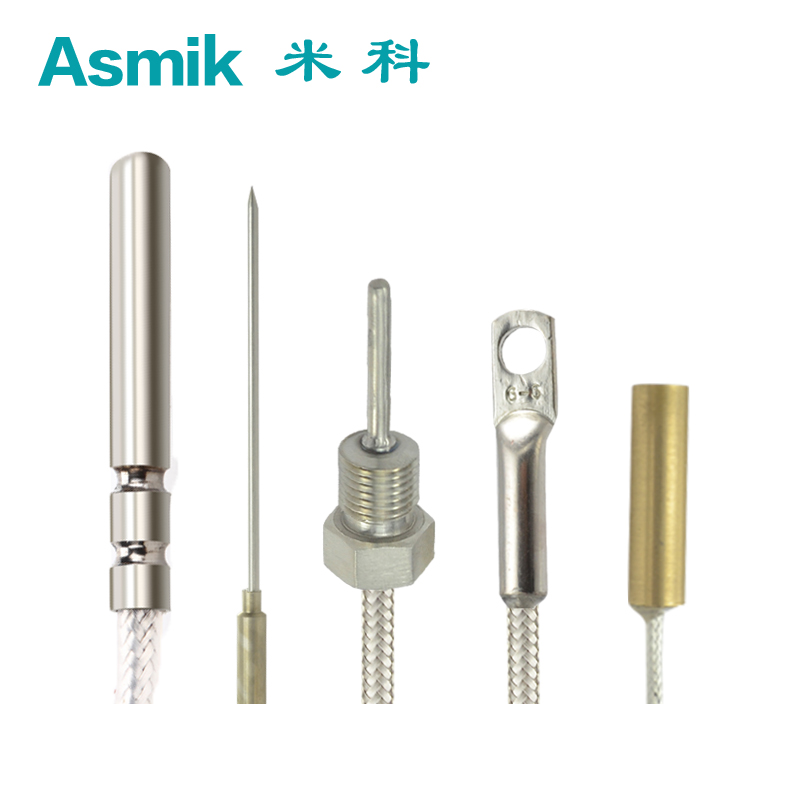

彈性膜片作為關鍵部件,需承受21MPa高壓下的循環形變。特殊合金膜片(如Inconel 718)因高強度、耐腐蝕特性,成為高壓油液的首選材質;陶瓷膜片則適用于非腐蝕性油液場景。此外,傳感器內置高壓校準模塊,可消除溫度變化對測量的影響,確保在0-21MPa量程內實現高精度測量。

二、材料適配與耐油設計:特殊合金與陶瓷的差異化應用

特殊合金膜片:腐蝕性油液的高可靠性選擇

對于含硫化物、酸性物質的腐蝕性油液,傳感器膜片需采用Inconel 718等鎳基高溫合金材質,以提升耐腐蝕性與抗蠕變能力。某石油鉆井平臺項目采用該材質后,在18MPa壓力、120℃環境下年蠕變率低于0.015mm,成功實現井下高壓油液壓力精準控制。此類定制化方案雖成本較高,但能有效解決復雜油液工況下的測量難題。

陶瓷膜片:非腐蝕性油液的經濟型方案

陶瓷膜片通過高溫燒結工藝制備,表面形成致密的氧化鋁涂層,具備優異的耐磨損與絕緣性能。在非腐蝕性油液(如液壓油)環境中,陶瓷膜片可有效抵抗高壓沖擊,確保測量精度不受影響。某液壓機械壓力控制項目選用陶瓷膜片傳感器,實測數據顯示,設備在15MPa壓力下運行12個月后,膜片磨損量低于0.02mm,測量誤差穩定在±0.2%FS以內。

密封結構設計:防止油液泄漏的關鍵保障

高壓型傳感器采用全焊接密封結構,結合氟橡膠或硅膠密封圈,確保在21MPa壓力下無泄漏現象。某工程機械液壓系統項目實測數據顯示,采用全焊接密封結構后,設備年故障率從10%降至2%,顯著提升了高壓油液系統的穩定性。

三、典型應用場景:從工程機械到石油設備的油壓控制

工程機械:液壓系統的高壓精準調控

在挖掘機、盾構機等工程機械中,21MPa油壓傳感器用于監測液壓系統壓力,實現執行機構動作的精準控制。以某地鐵盾構機項目為例,傳感器安裝在主泵出口管道,實時采集壓力數據并傳輸至PLC控制器。通過閉環控制算法,系統可動態調整泵排量,確保液壓缸推力穩定。某項目實測數據顯示,采用壓力傳感器后,液壓系統壓力波動范圍從±2.0MPa降至±0.5MPa,作業精度提升35%。

石油設備:鉆井平臺泥漿壓力監測

在石油鉆井領域,21MPa油壓傳感器是監測井下泥漿壓力、預防井噴事故的核心設備。以某海上鉆井平臺為例,傳感器安裝在鉆桿底部,實時監測泥漿壓力變化。當壓力異常升高時,傳感器會立即將信號傳輸至控制系統,觸發緊急關井程序,避免因高壓導致的井噴事故。某平臺實測數據顯示,采用高壓傳感器后,井控響應時間從60分鐘縮短至10分鐘,事故發生率降低85%。

工業制造:精密液壓設備的壓力控制

在精密液壓設備(如注塑機、壓力機)中,21MPa油壓傳感器用于監測系統壓力,確保成型精度與設備安全。以某汽車零部件注塑項目為例,傳感器安裝在液壓缸進油口,實時監測壓力變化。當壓力偏離設定范圍時,系統會自動調整泵轉速,避免因壓力不足導致的缺料或壓力過高導致的飛邊。某企業實測數據顯示,采用傳感器后,產品合格率從92%提升至98%,年減少廢品損失超百萬元。

四、選型與安裝要點:確保高壓油液測量精度的關鍵考量

選型原則:量程、精度與介質的平衡藝術

-

量程選擇:0-21MPa量程可覆蓋大部分高壓油液場景,但需根據實際工作壓力選擇合適量程。例如,石油鉆井可選擇18MPa量程,而液壓系統則可選擇15MPa量程以提升精度。

-

精度等級:石油開采、精密制造等關鍵領域需選擇±0.25%FS的高精度產品,而一般工業場景則可選擇±0.5%FS的產品。

-

介質兼容性:腐蝕性油液需選擇特殊合金膜片;非腐蝕性油液可選擇陶瓷膜片。

安裝規范:從位置到引壓管的細節把控

-

安裝位置:傳感器應安裝在無振動、溫度穩定的區域。對于油液系統,推薦安裝在管路側面水平位置,以防止雜質堆積或氣泡干擾;對于垂直管道,需確保膜片垂直向下,避免固體顆粒堆積。

-

引壓管設計:引壓管內徑需≥15mm,長度≤5米,以減少高壓油液壓力損失。某項目因引壓管過長導致測量誤差超限,后縮短至3米后誤差降至±0.5%FS。

-

初始校準:安裝完成后需進行零點與量程校準。通過標準壓力源施加0MPa與21MPa壓力,調整傳感器內部電位器或通過專用軟件完成校準,確保測量誤差≤±0.25%FS。

五、維護與故障排查:延長設備壽命的實用策略

定期檢查:膜片狀態與電氣連接的周期性評估

-

膜片檢查:每3個月使用顯微鏡或內窺鏡檢查膜片表面是否磨損、腐蝕或附著油液殘留。特殊合金膜片需重點關注表面裂紋,陶瓷膜片則需檢查涂層是否脫落。

-

電氣連接:每6個月檢查一次電纜接頭是否松動,屏蔽層是否接地良好。對于爆炸性環境,需確認電氣連接符合防爆標準(如Ex d IIC T6)。

故障診斷:從信號異常到根源分析的流程

-

信號中斷:若傳感器無輸出信號,需首先檢查電源是否正常(DC24V±10%),其次檢查信號線是否斷路或短路,最后通過專用軟件讀取診斷信息(如傳感器故障代碼)。

-

測量誤差大:若測量值與實際壓力偏差超過允許范圍,需重新校準傳感器,并檢查膜片是否被油液污染或磨損。對于含高濃度固體顆粒場景,需清理引壓管或更換膜片。

預防性維護:基于數據驅動的壽命延長方案

-

數據記錄:通過傳感器內置的數據存儲功能或外接數據采集器,記錄壓力、溫度等參數的歷史數據。通過分析數據趨勢(如壓力波動頻率、膜片溫度變化),可預測潛在故障。

-

備件管理:根據設備使用頻率與工況惡劣程度,儲備關鍵備件(如膜片、O型圈)。對于超高壓或強腐蝕性環境,需縮短備件更換周期。

結語:高壓油液測量技術驅動工業控制升級

從工程機械到石油設備,從精密制造到液壓控制,21MPa油壓傳感器憑借其高精度、耐高壓特性與可靠性,在多個領域發揮著不可替代的作用。通過科學選型、規范安裝與定期維護,可充分發揮其性能優勢,為高壓油液環境控制提供穩定、高效的解決方案。未來,隨著材料科學、物聯網技術及邊緣計算的發展,這類設備將進一步向智能化、高精度化方向演進,為工業4.0與智能制造目標的實現提供更強大的技術支撐。